GUIDE POUR L'UTILISATION CORRECTE DES PRODUITS

Conformément à la directive CEE n° 83/374 transposée en Italie par le décret présidentiel n° 224 du 24/05/1988, l'utilisateur est tenu d'observer et d'appliquer toutes les recommandations que le fabricant fournit pour l'utilisation, le montage et l'entretien, tant préventif que périodique, de ses produits. Ces normes sont présentées dans les paragraphes suivants.

ROUES ET SUPPORTS

CHARGE MAXIMALE ET CAPACITÉ DE CHARGE DES ROUE

La capacité de charge déclarée par le fabricant des roues et roulettes à usage industriel, civil et domestique est la valeur maximale, exprimée en daN (1daN = 1,019 kg), à laquelle une roue ou une roulette peut êtresoumise sans compromettre son fonctionnement . L'utilisateur est tenu de vérifier la conformité de la capacité de charge déclarée par le fabricant par rapport à la charge, à la disposition des roues et des chapes du chariot à déplacer, au nombre de ceux-ci effectivement en contact avec le sol et à toute autre condition (type de surface sur laquelle le chariot se déplace, température, humidité, présence d'agents chimiques agressifs dans l'environnement d'utilisation) susceptible d'influencer les conditions d'utilisation des parties mécaniques mobiles.

CAPACITÉ DE CHARGE ET CHOIX DE LA ROUES

CHARGE SOLIDE : CAPACITÉ DE CHARGE MINIMALE REQUISE = (POIDS DE LA CHARGE + TARE DU CHARIOT) : 3

CHARGE LIQUIDE : CAPACITÉ DE CHARGE MINIMALE REQUISE = (POIDS DE LA CHARGE + TARE DU CHARIOT) : 2

FORCE DE TRACTION

L'utilisateur est tenu de vérifier que l'effort nécessaire pour déplacer le chariot avec la charge prévue est conforme à la législation en vigueur.

VITESSE

La vitesse maximale à laquelle se réfèrent les capacités de charge nominales indiqués est de 4 km/h (1,1 m/s). Pour une utilisation à des vitesses plus élevées, consulter le fabricant.

SOLS

La capacité de charge nominale indiquée par le fabricant se réfère à une utilisation sur des sols lisses, compacts et en bon état 'entretien. Les sols irréguliers, les obstacles et les aspérités nécessitent des roues avec diamètre plus important et bande de roulement plus élastique.

MOYENS DE TRACTION ET INTENSITÉ DE LA MANUTENTION

La capacité nominale indiquée par le fabricant se réfère à la manutention manuelle avec des interruptions de fonctionnement. Pour un fonctionnement continu ou une manutention motorisée, veuillez contacter le fabricant.

ENVIRONNEMENT

L'utilisateur est tenu de vérifier la compatibilité des matériaux composant le produit choisi avec les conditions physiques et chimiques de l'environnement dans lequel il sera utilisé (humidité, température, agents agressifs,

etc.). Le catalogue énumère pour chaque roue les conditions d'utilisation dans des situations « normales » .

CONDUCTIVITÉ ÉLECTRIQUE

Il y a des produits qui garantissent la conductivité électrique entre lélément de fixation et la bande de roulement. La résistance électrique de ces produits est inférieure à 10 000 ohms, mesurée à l'aide d'un ohmmètre ou d'un autre appareil permettant de mesurer la résistance électrique avec une tension en circuit ouvert de 500 VDC, et avec une impédance interne telle que la tension de sortie ne tombe pas en dessous de 50 VDC lorsque l'instrument est chargé avec une résistance externe de 1 000 ohms.

L'utilisateur doit vérifier après l'installation que la conductivité électrique entre le chariot et la bande de roulement est assurée.

FREINS ET DISPOSITIFS DE BLOCAGE

Le fabricant de roues et de roulettes à usage industriel, civil et domestique produit des roulettes équipées de dispositifs de freinage et/ou de blocage. Ils sont du type statique (à actionner lorsque le chariot est à l'arrêt)

et appropriés au stationnement du chariot sur des pentes ne dépassant pas 3 %, à condition qu'au moins deux roues du chariot équipé de ces dispositifs soient en contact avec le sol. Les dispositifs de freinage ne sont

pas adaptés pour résister aux contraintes impulsives ou inertielles sur le chariot.

COMPORTEMENT INCORRECT

Pour une utilisation correcte des roues et supports, il faut absolument les éviter :

· les surcharges ;

· une répartition inégale de la charge ;

· l'application violente de la charge ;

· les longues périodes de stationnement sous charge ;

· les chocs et les collisions ;

· les chutes de hauteur ;

· l'insertion les dispositifs de blocage et/ou de freinage lorsque le chariot est en mouvement ;

· le mouvement du chariot lorsque les dispositifs de blocage et/ou de freinage sont engagés ;

· le stationnement du chariot avec les dispositifs de bloclage et/ou de freinage engagés sur des pentes de plus de 3 % ;

· le lavage avec des détergents chimiquement agressifs ;

· le remplacement de la roue et/ou de la chape par des pièces de rechange non conformes aux spécifications du fabricant ;

STOCKAGE

Les produits doivent être stockés dans des locaux bien ventilés, sans humidité excessive, à une température comprise entre - 10 °C et + 40 °C et à l'abri de la poussière. L'exposition à la lumière directe du soleil pendant de longues périodes doit être évitée, de même qu'un stockage prolongé.

INSTALLATION

Pour assurer le bon fonctionnement et la durabilité du produit, il convient de respecter les instructions suivantes concernant l'assemblage des unités roue-chape. Cette opération en effet être réalisé dans le respect total du cycle d'assemblage que le fabricant a défini pour l'application spécifique. Les montages effectués par le client exonèrent le fabricant de roues et de roulettes de toute responsabilité en cas de dommages ou de défauts du produit directement imputables à un montage non conforme aux spécifications du fabricant.

MONTAGE DE LA ROUE SUR LA CHAPE

- vérifier la résistance mécanique des fixations (axes, écrous, rondelles) utilisées en fonction du type de montage (cantilever ou fourche) et de la charge à laquelle elles sont soumises ;

- placer l'axe de la roue à l'horizontale, orthogonalement au sens de la marche, et le bloquer afin qu'il ne puisse pas tourner;

- vérifier le serrage de l'écrou sur l'essieu ;

- vérifier la libre rotation de la roue une fois l'installation terminée.

MONTAGE DE L'ENSEMBLE ROUE-CHAPE SUR LE CHARIOT

La structure du chariot doit être dimensionnée pour résister aux contraintes auxquelles elle est soumise et assurer la coplanarité des surfaces de fixation. Celles-ci doivent être planes, horizontales et de dimensions telles qu'elles garantissent une parfaite coplanarité dans l'ancrage aux surfaces de fixation correspondantes des chapes; Il est absolument déconseillé de fixer par soudage.

Il est de plus conseillé :

· monter les roulettes platin à l'aide de vis, d'écrous et de rondelles en respectant les dimensions et le nombre spécifiés par le fabricant;

· serrer les écrous ou les vis selon le couple prescrit;

· s'assurer, pour les chapes fixes, que l'essieu est orthogonal au sens de la marche;

· s'assurer que les chapes à tige lisse soient ancrés dans des structures tubulaires avec des tolérances précises;

· fixer les tiges à trou transversal avec des vis de diamètre et de longueur appropriés;

· s'assurer que la structure tubulaire du chariot repose complètement sur la surface de fixation de la chape;

· s'assurer, pour les chapes à tige filetée ou à trou central, que la surface de montage de la monture adhère complètement à celle du chariot sans interférence;

· les chapes à trou central doivent être fixés avec vis du diamètre prescrit par le fabricant.

ENTRETIEN

L'utilisateur est tenu d'effectuer un entretien programmé comprenant les inspections énumérées ci-dessous,à une fréquence adaptée aux conditions d'utilisation.

VÉRIFICATION ET ENTRETIEN DE LA STRUCTURE DE L'ÉQUIPEMENT

· Vérifier d’éventuels dommages au châssis du chariot qui pourraient avoir compromis la fixation correcte des ensembles chape-roue;

· Vérifier le serrage correct des éléments de fixation des montures à la structure du chariot.

INSPECTION ET ENTRETIEN DES ROUES ET DES CHAPES

· Vérifier que les ensambles roues-chapes sont intacts, fonctionnels et qu'ils ne présentent pas de jeu excessif, d'usure ou de déformation ;

· Vérifier l'efficacité des dispositifs de blocage et/ou de freinage, s’ils sont présents;

· Vérifier que les conditions environnementales n'ont pas altéré le produit (présence d'oxydation, de corrosion, de corps étrangers, etc.), compromettant son utilisation;

· pour les produits dont la conductivité électrique doit être assurée, nettoyer la bande de roulement et effectuer périodiquement des contrôles de conductivité électrique;

· vérifier le bon serrage de l'axe de roue sur la chape en rétablissant le couple de serrage;

· lubrifier les pièces mobiles avec des lubrifiants adaptés à l'application spécifique.

Le diagramme suivant montre l'intervalle de temps maximum qui peut s'écouler entre deux vérifications successives. Pour les applications particulièrement lourdes, l'intervalle de temps entre les contrôles doit être évalué en fonction de l'application spécifique.

| Type de vérification et de maintenance requis | Vérification périodique tous les | |

|---|---|---|

| Structure / Châssis du chariot | Dommages au châssis | 12 mois |

| Structure / Châssis du chariot | Serrage des fixations | 6 mois |

| Roues et chapes | Intégrité du produit | 6 mois |

| Roues et chapes | Efficacité des dispositifs de freinage | 3 mois |

| Roues et chapes | Altération du produit | 6 mois |

| Roues et chapes | Conductivité électrique | 3 mois |

| Roues et chapes | Serrage de l'axe de la roue | 6 mois |

| Roues et chapes | Rétablissement de la lubrification | 6 mois |

N.B. Après chaque lavage des unités, rétablir la lubrification.

MÉTHODES D'ÉLIMINATION ET DE RÉCOUVREMENT DES PRODUITS

Pour éliminer et/ou récupérer les produits à la fin de leur utilisation, il faut d'abord démonter les roulettes de l'équipement sur lequel elles sont montées, puis démonter les roulettes elles-mêmes en leurs éléments constitutifs, qui sont les suivants:

- chape

- essieu (vis, bague, entretoises, écrou)

- roue

En particulier, la séparation des roues de la roulette est cruciale si elles sont principalement en plastique ou en alliage d'aluminium. Voici quelques informations sur l'élimination et la recyclabilité des principaux matériaux qui composent les roues et les roulettes à usage industriel. Dans tous les cas, il est conseillé de comparer et de compléter ces indications avec les méthodes et les règles établies par l'organisme chargé de l'élimination des déchets dans la région ou la localité où les produits sont utilisés.

Chapes et composants de l'essieu

Le fer et l'acier inoxydable peuvent être recyclés en tant que déchets ferreux.

Roues

Il est recommandé de procéder à un traitement préliminaire pour séparer les différents matériaux présents dans les roues, afin d'assurer leur élimination et/ou leur recouvrement.

- L'acier et la fonte peuvent être recyclés en tant que déchets ferreux.

- L'alliage d'aluminium peut être recyclé comme métal non ferreux.

- Les composants en plastique, en caoutchouc thermoplastique et en caoutchouc vulcanisé peuvent être recyclés une fois séparés des métaux ferreux et non ferreux.

- Les résines thermodurcissables peuvent être mises en décharge.

- Les polyuréthanes peuvent être mis en décharge une fois séparés du métal.

- Les emballages sous film rétractable sont recyclables en tant que polyéthylène basse densité (PE-LD).

- Les palettes en bois peuvent être réutilisées ou recyclées.Tout emballage en papier ou en carton suit la chaîne du papier.

OBLIGATIONS D'INFORMATION ET DE FORMATION DE L'UTILISATEUR

Conformément aux obligations d'information et d'éducation de l'utilisateur prévues par la directive européenne, le fabricant fournit à l'utilisateur des catalogues, des publications techniques et des manuels, selon les spécifications requises.

CALCUL DE LA CAPACITÉ DE CHARGE

Le calcul de la capacité de charge requise,essentiel pour le choix de la roue,est déterminée par la formule suivante :

Q = Pu + Pc / n

Où: Q = capacité de charge requise de la roue; Pu = poids à transporter; Pc = tare du chariot;; n = 3 pour un chariot à 4 roues avec charge solide, n = 2 pour un chariot à 4 roues avec charge liquide.

Dans le cas d'une manutention automatisée et/ou de cycles de travail continus, une analyse approfondie doit être effectuée pour évaluer les facteurs de sécurité appropriés.

VITESSE ET MOYENS DE TRACTION

La vitesse du chariot et le type de traction sont des facteurs décisifs dans le choix des roues.

Manutention manuelle

En cas de manutention manuelle avec un seul opérateur (vitesse du chariot < 4 km/h), la roue doit être choisie en comparant la résistance au roulement fournie par le fabricant avec celle résultant de la formule suivante:

S = Pu + Pc / n

Où: S = résistance au roulement résultante; Pu = poids à transporter; Pc = tare du chariot; n = nombre de roues du chariot (max 4)

Manutention mécanique à l'aide de véhicules de traction

Dans le cas d'une manutention mécanique tractée, le choix de la roue est influencé par la vitesse de La capacité de charge dynamique des roues se réfère normalement à une vitesse ≤ 4 Km/h (1,1 m/s). fonctionnement. Pour des valeurs plus élevées, il faut utiliser un facteur de correction (contacter le fabricant).

Manipulation mécanique avec motorisation propre

Dans les chariots à manutention propre, les roues sont soumises à des contraintes particulières. Étant donné le grand nombre de facteurs à évaluer, il est conseillé de contacter directement le fabricant.

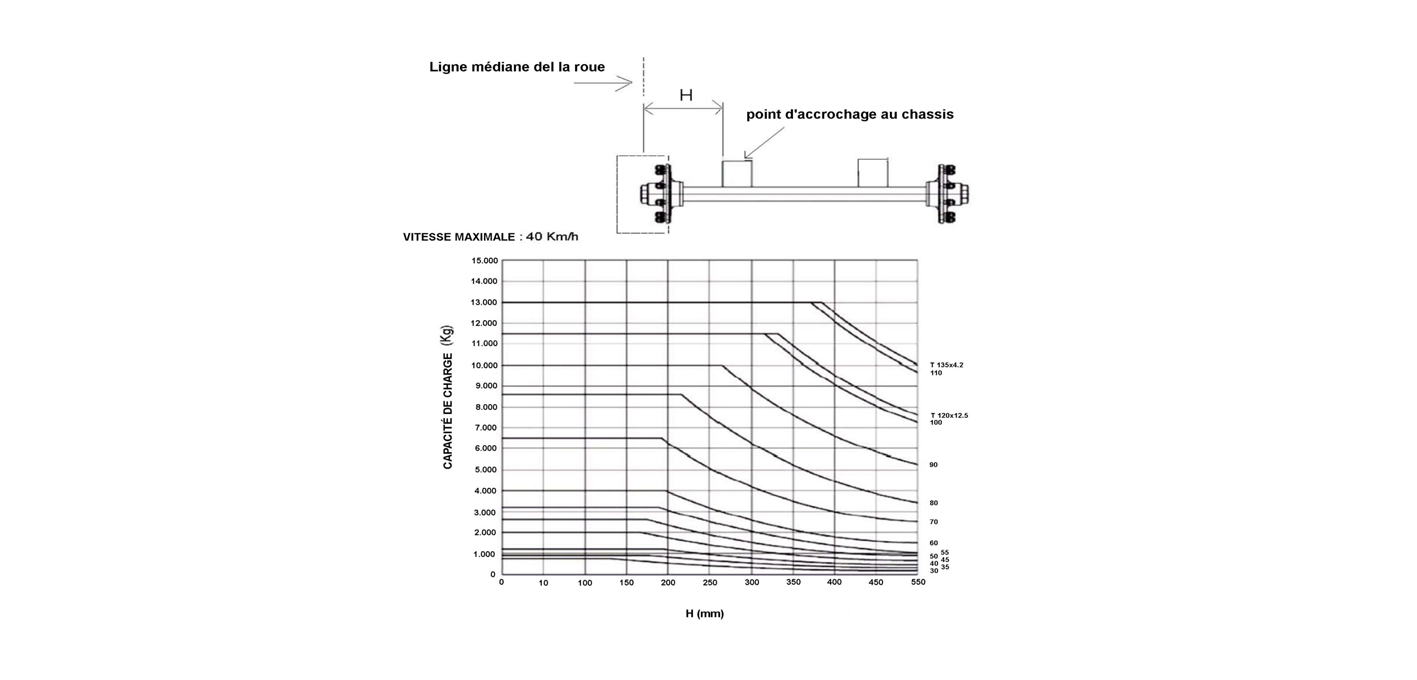

ESSIEUX

Les capacités de charge indiquées dans les tableaux représentent la charge maximale admissible à une vitesse central de 40 km/h pour les remorques en configuration multi-essieux, et se réfèrent toujours à des roues pneumatiques simples avec des jantes à bride centrale. Pour une utilisation en configuration à essieu unique, à essieu rapproché, à bride décalée ou à roues jumelées, veuillez consulter le fabricant. L'utilisateur, après avoir identifié le produit correspondant à son application et à la vitesse maximale d'utilisation, doit vérifier que la section d'essieu choisie est adaptée à la distance entre le centre des roues et le point d'ancrage de l'essieu

au châssis de la remorque : à cet effet, il peut utiliser le schéma suivant

Les tableaux et graphiques de ce catalogue sont valables pour des pneus ayant un rayon statique maximal de 600 mm. Pour des valeurs plus élevées et pour des pneus à faible pression de gonflage, consulter le fabricant. Les performances de freinage répondent aux exigences des normes européennes en vigueur.

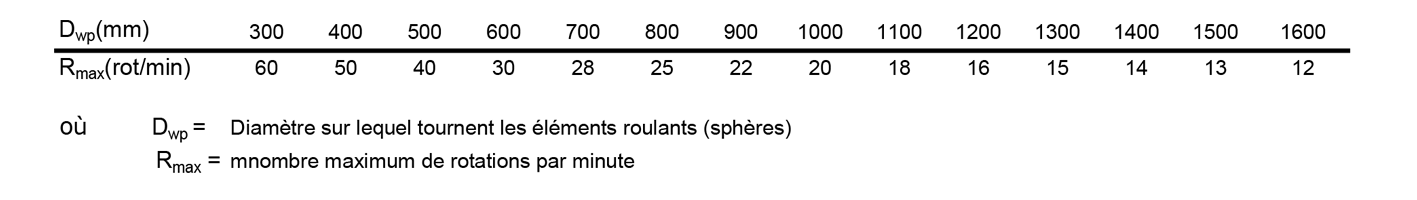

COURONNES D'ORIENTATION

ADEQUATION

L'adéquation des couronnes d'orientation doit être confirmée pour chaque cas spécifique par le fabricant. L'utilisation des couronnes d'orientation de type Y, K, X, T et R est limitée par le tableau suivant

Les données du tableau se réfèrent à des rotations intermittentes et à une position de travail horizontale.

Dans tous les autres cas, consulter le fabricant.

CAPACITÉ DE CHARGE

Les capacités de charge données dans le catalogue indiquent la charge axiale maximale applicable en l'absence de moment de basculement, uniformément répartie sur la couronne pivotante.

Les couronnes d'orientation de type Y, K, X, T et R conviennent pour les applications à moment de basculement. Dans ce cas, il convient de consulter le fabricant pour déterminer les charges équivalentes et vérifier l'adéquation de la couronne pivontante à l'aide de diagrammes de charge.

VITESSE

Dans les utilisations sur les véhicules, les couronnes d'orientation transmettent non seulement une charge axiale, mais aussi une charge radiale et un moment. Les couronnes d'orientation de type W avec H = 55 et H = 65 peuvent être utilisées sur des véhicules légers avec des vitesses jusqu'à 25 km/h, les autres jusqu'à 40 km/h.

Les couronnes d'orientation de type J peuvent être utilisées sur des véhicules avec vitesse jusqu'à 110 km / h. La capacité de charge nominale indiquée par le fabricant se réfère à une utilisation sur des sols lisses, compactes et bien entretenues. Pour une utilisation sur des sols irréguliers, des obstacles et des dénivelés et pour des vitesses plus élevées, consulter le fabricant.

MONTAGE

Couronnes d'orientation type W, Z et J

Le montage doit être effectué sur une surface plane et rigide. La couronne d'orientation doit poser sur la structure de connexion sur au moins 50 % de sa surface. Les zones d'appui doivent être réparties symétriquement par rapport à la direction du mouvement.

La position du bouchon d'introduction des billes (reconnaissable à la soudure sur la piste de l'anneau extérieur) doit être comprise entre 45° et 90° par rapport à la direction du mouvement.

Utiliser des boulons de classe 8.8 au minimum pour la fixation. Consulter le fabricant pour connaître les dimensions des boulons et les couples de serrage corrects.

L'insertion de équerres appropriées (au moins 4 par côté) soudés à la structure de support permet de soulager les boulons des forces radiales dues à l'accélération et à la décélération.

Effectuer un graissage complet de la couronne d'orientation avant l'installation.

L'assemblage par soudage de la couronne d'orientation à la structure de support et le perçage au niveau du bouchon d'insertion des billes ne sont pas autorisés.

Couronnes d'orientation type Y,K,X,T et R

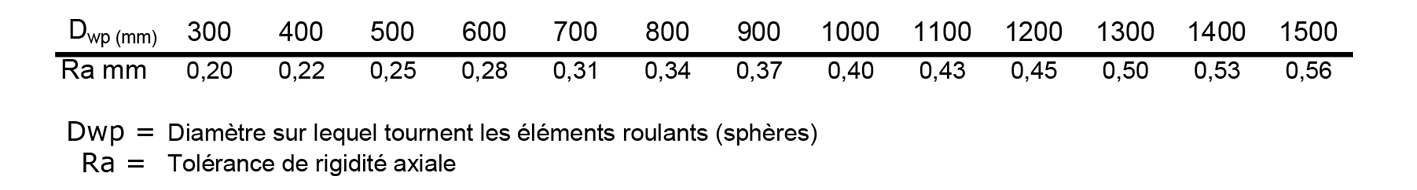

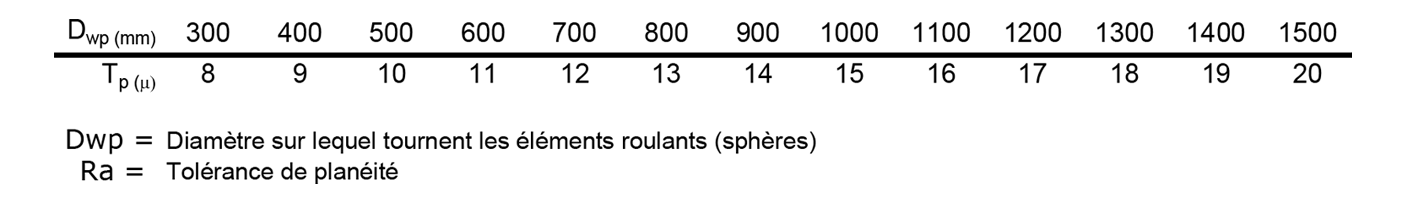

La structure de connexion doit garantir la rigidité à la torsion et à la flexion et la compatibilité avec les boulons de fixation (acier recommandé avec une résistance à la rupture d'au moins 500 N/mm²).

Après l'installation, vérifiez que les flexions sous charge maximale ne dépassent pas les valeurs indiquées dans le tableau suivant :

La planéité du support doit être garantie dans les tolérances indiquées dans le tableau suivant(utiliser des résines synthétiques pour la correction de la planéité) :

Couronnes d'orientation type Y,K,X,T et R

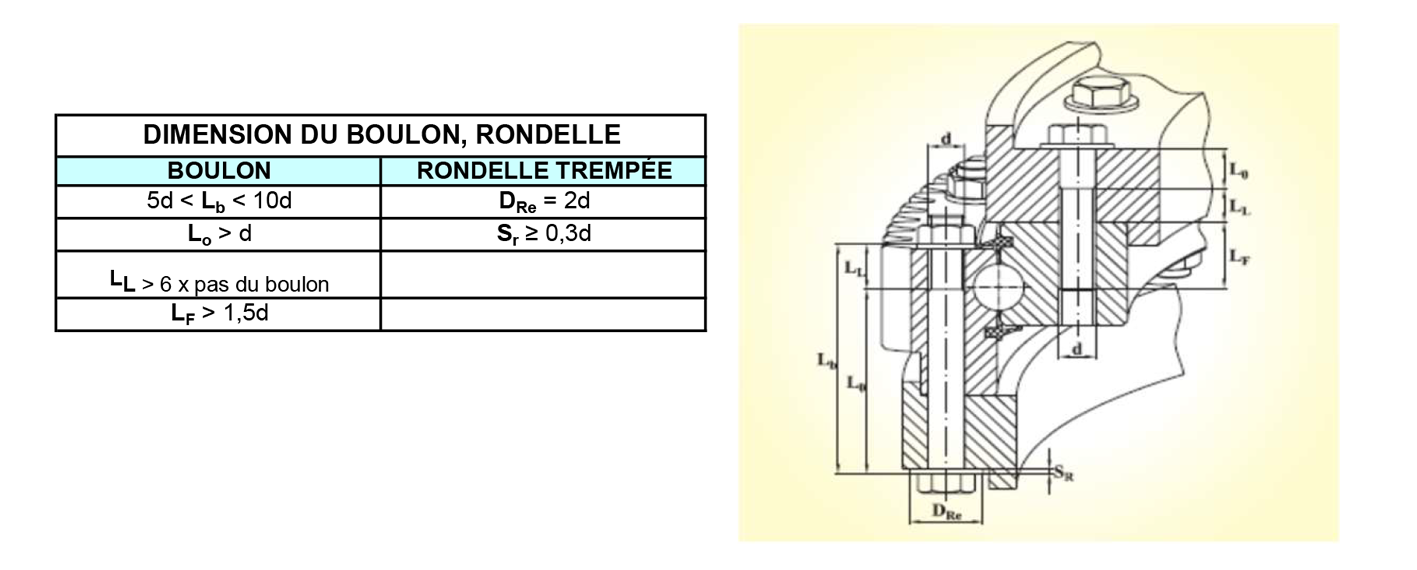

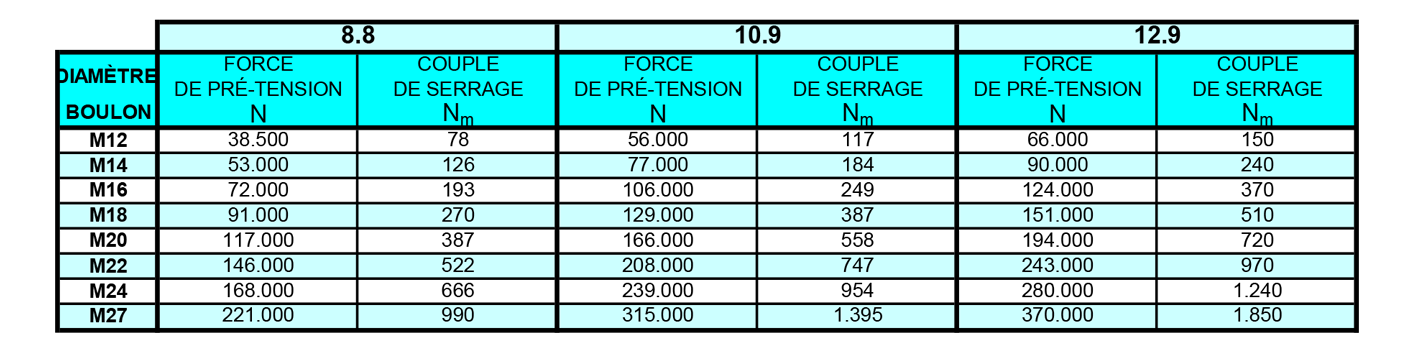

Pour la fixation, utiliser des boulons de classe 8.8, 10.9 et 12.9 avec les dimensions indiquées dans ce tableau :

Les boulons doivent être prétensionnés avec une clé dynamométrique selon les couples indiqués dans ce tableau :

MAINTENANCE

Des contrôles périodiques de la lubrification, de la tension des boulons, de l'état des joints et du jeu de la machine doivent être effectués.

Lubrifier après les 50 premières heures de service et toutes les 100 heures par la suite.

Utiliser de préférence des lubrifiants au lithium correspondant à la norme DIN 51825 K2K - 20 et ISO L-X -BCHA2(par exemple ESSO BeaconEP2, MOBIL Mobilux EP2, AGIP GRMU/EP2, SHELL Calithia EP2).

La tension des boulons doit être vérifiée toutes les 100 heures de service.

TRANSPORT ET STOCKAGE

Transporter les couronees d'orientation horizontalement, en évitant les chocs et les impacts, en particulier dans le sens radial.

Les couronees d'orientation emballées et protégées par de l'huile anticorrosion peuvent être stockées à l'abri des intempéries pendant une période d'environ 6 mois. Pour enlever l'huile de protection, utilisez des diluants sans chlorure.

MÉTHODE D'ÉLIMINATION

Les couronnes d'orientation sont fabriquées en acier normalisé C45 et peuvent donc être éliminées en tant que déchets ferreux.